網站首頁 >> 產品說明 >> 三相全波探傷機技術方案

三相全波探傷機技術方案

一、方案擬定的依據:

1ASTME1444《磁粉檢驗》、MIL-STD-1949《磁粉檢驗》、AC7114-2《NADCAP無損檢測審核標準磁粉檢驗》、GJB2082《磁粉檢驗》、HB/Z72《磁粉檢驗》標準。

二、技術分析:

2.1該探傷機能同時滿足螺栓、銷軸、螺母的檢測需要。

2.2周向磁化采用通電法;縱向磁化采用線圈法。

2.3周向磁化電流、縱向磁化電流可分別采用交流磁化電源和直流磁化電源。且在不同電流之間進行方便地切換。

2.4靈敏度要求:交流采用交流試塊測試;直流采用直流試塊測試。

2.5電流顯示/測量的要求。

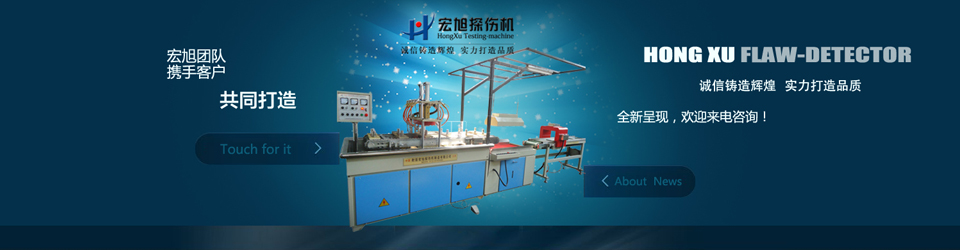

2.6尾電極、縱向磁化線圈采用電動方式移動。

2.7電極可以轉動。

2.8磁化裝置與檢測臺之間工件的物流傳送采用傳送帶形式傳送。

三、磁化規范及結構的擬定:

3.1磁化電流的組合

根據用戶要求,探傷機可提下表中所述磁化方式:

單周向直流磁化;單縱向直流磁化;單周向交流磁化;單縱向交流磁化;周向直流縱向交流復合磁化;周向交流縱向直流復合磁化;

3.2磁化方式的實現方法

根據上述中對工件磁化方式的要求,所以該探傷機配備一套直流磁化電源和一套交流磁化電源。直流磁化電源采用了帶平衡電抗器三相全波直流磁化電源。

3.3關于對電流檢測、顯示、電流表校驗接口、過流、欠流、壓力檢測、溫度檢測等要求的解決方法:

采用單片機+人機界面+PLC可編程序控制器組成控制中心,可方便地解決上述幾項要求。單片機控制觸發調節磁化電流的可控硅的導通角,可實現周縱向磁化電流的自動閉環跟蹤調節,從而保證磁化電流的穩定。就足說,當工件與電極接觸足否良好、用戶現場供電電網電壓波動情況下,均能通過單片機系統的實時跟蹤,保證磁化電流的穩定性。人機界而實現人機對話,各項磁化參數均可在人機界而上輸入,方便直觀。

3.4電流切換

周縱向之間不同磁化電流的切換通過大電流開關實現。PLC可編程序控制器控制氣缸帶動開關動作,實現不同電流間的切換。

3.5退磁

關于對工件的退磁,由于需對工件進行直流磁化,遵循直流磁化的原則,故采用直流超低頻退磁的方式進行。由于工件數量較多,采用常規的單件退磁方式,花費時間太長,因而擬采用電流自動衰減工件集中進行退磁。即人工觀察后,工件放在周轉盒中,放在退磁線圈中一次性集中退磁。

退磁電源可使用三相全波直流磁化電源的主變壓器,另加上12只可控硅整流換向電流,通過大電流切換開關進行切換。

3.6 熒光系統

探傷機放在一個獨立的房間內,不再需要專門的暗房。在磁化裝置的上方和檢測臺的上方分別裝有兩只UV400高強度紫外線燈。

3.7工件從磁化裝置到檢測臺之間的傳送:

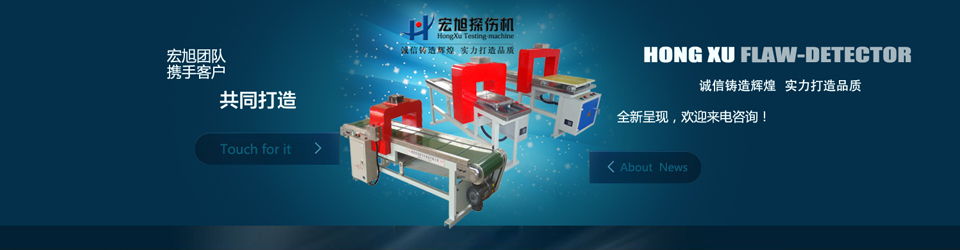

由于工件規格多,人小不一。采用的磁懸液載液為航空無味煤油或專用載液。如果采用普通的丁晴橡膠傳送帶,經不起磁懸液的浸泡,所以采用專用的無縫不銹鋼傳送履帶。

四、主要技術參數:

4.1電源:三相四線380V

4.2交流磁化電流:0—1000A交流連續可調帶斷電相位控制器;

4.3直流磁化安匝數:0—1000A三相全波整連續可調;

4.4夾緊方式:氣動夾緊;

4.5 夾持間距:0-400mm;

4.6可檢測工件最小直徑:5mm;

4.7電流表允許誤差:≤±5% (預置電流與實際電流值)

4.8計時器允許誤差(磁化時間)≤±5S

4.9探傷機綜合靈敏度:

AS 5282環形試塊所要求的安培值和應顯示的孔數:

探傷靈敏度:滿足AS5371標準試片檢測靈敏度顯示要求,要求至少顯示3個半圓;滿足AS5282標準環形試塊檢測靈敏度要求,要求

4.10退磁方式:退磁線圈通過式退磁;

4.11退磁效果:工件退磁后剩磁不大于0.2MT;

4.12充磁時間和退磁時間 0.1-9.9S (間隔時間0.1S可調) 注:實際在磁化時間應在0.7秒以上,因為時間太短后,實際磁化電流無法建立,顯示出的電流數值無法真實顯示實際磁化值。

4.13紫外線燈:UV-400大面積紫外線燈;紫外線照度:距光源380mm處工件表面≥1000μW/cm2;

4.14檢測速度:約6秒/件;

4.15儲液箱容積:30L;

4.16磁化線圈內徑:250mm;

4.17退磁線圈中心磁場強度:300GS;

4.18退磁方式:直流超低頻遠離法退磁;

4.19退磁線圈內徑:250*250

4.20退磁線圈最大安匝數:15000AT